Actualités

Comment réduire la résistance interne des batteries lithium-ion : Guide pratique

Les facteurs affectant la résistance interne de la batterie incluent la résistance ionique, la résistance électronique et la résistance de contact :

1. Résistance ionique :

conductivité de l'électrolyte, porosité des électrodes, porosité du diaphragme, etc. ;

(1) Formulation incorrecte de l'électrolyte (par exemple, concentration en sel de lithium trop faible, rapport de solvant non adapté) ou augmentation de la viscosité à basse température pouvant réduire la vitesse de migration des ions. Une quantité insuffisante d'électrolyte peut également entraîner un mauvais contact entre le matériau actif et l'électrolyte, augmentant ainsi la résistance interne.

(2) La densité de compactage de l'électrode est trop élevée. Un compactage excessif réduit la porosité de l'électrode et limite l'infiltration de l'électrolyte. ( On peut déterminer si l'électrode est trop compactée en observant si celle-ci est fragile, en utilisant un microscope électronique pour vérifier si le matériau est fissuré, et en estimant la porosité de l'électrode. La porosité de l'électrode est un indicateur important permettant d'évaluer la quantité et la vitesse d'absorption du liquide par l'électrode, ce qui a un impact direct sur les performances de la batterie. )

(3) Une faible porosité du diaphragme ou une épaisseur excessive peuvent augmenter la résistance à la migration des ions lithium. La contamination ou le vieillissement du diaphragme, les impuretés obstruant les pores ou des températures élevées provoquant un rétrécissement ou une fusion du diaphragme peuvent entraver le transport des ions. ( La porosité du diaphragme est un indicateur important dans les tests des propriétés physiques du diaphragme .)

2. Résistance électronique :

résistivité de l'électrode, épaisseur du collecteur de courant, etc. ;

(1) Les matériaux des électrodes positive/négative ont une mauvaise conductivité. Par exemple, la conductivité intrinsèque du matériau d'électrode positive phosphate de fer et de lithium (LiFePO₄) est faible. Si la surface n'est pas entièrement recouverte de carbone ou dopée et modifiée, la résistance au transfert des électrons augmentera.

(2) Une taille de particule excessive du matériau électrode allongera le chemin de diffusion des ions lithium ; une porosité insuffisante gênera la pénétration de l'électrolyte et augmentera la résistance à la migration ionique.

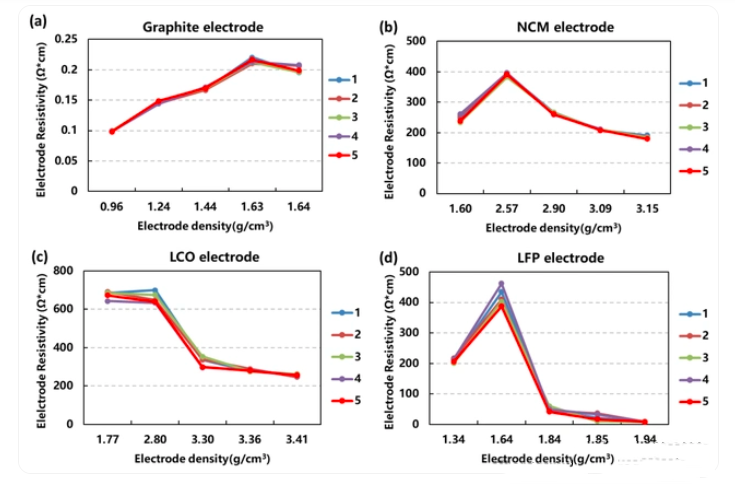

(3) Un dosage insuffisant ou une dispersion inhomogène des agents conducteurs (comme le noir de carbone) conduisent à un réseau de conduction électronique imparfait au sein de l'électrode. Les facteurs mentionnés ci-dessus, notamment la qualité du matériau, la densité de compactage, la quantité d'agent conducteur et le choix du collecteur de courant, se manifestent finalement au niveau de la feuille d'électrode. Les entreprises de batteries au lithium testent généralement la résistance des feuilles d'électrodes afin de déterminer la résistance interne.

3. Résistance de contact :

soudage entre le matériau actif et le collecteur de courant, ainsi que entre le collecteur de courant et la languette.

(1) La résistance interne de contact entre le matériau actif et le collecteur de courant est élevée, et généralement, on peut utiliser une feuille d'aluminium/cuivre revêtue de carbone afin d'augmenter la conductivité.

(2) Le soudage entre la languette et le collecteur de courant (comme la feuille d'aluminium/feuille de cuivre) n'est pas suffisamment solide, ce qui augmente la résistance de contact.

(3) La pression interne de la cellule de batterie est trop faible (mauvais contact) ou trop élevée (déformation de la séparation), ce qui affectera la résistance interne. Les raisons d'une résistance interne élevée des batteries lithium-ion touchent de nombreux aspects tels que les matériaux, le procédé de fabrication, les conditions d'utilisation et le vieillissement.

4. Comment réduire la résistance interne ?

Vous pouvez envisager les aspects suivants :

(1) Optimiser les matériaux : choisir des matériaux d'électrode hautement conducteurs et concevoir rationnellement la structure des pores.

(2)Améliorer le processus : assurer un revêtement uniforme des électrodes, contrôler la densité de compactage et optimiser la qualité des soudures.

(3)Ajuster l'électrolyte : utiliser une formule à haute conductivité adaptée à une large plage de température.

(4)Éviter les abus : prévenir la surcharge/décharge excessive, le stockage à haute température et contrôler des taux de charge et de déchargeraisonnables.